製品のバラツキを管理

工場などで製造されている製品は、同じ原料、同じ機械を使って同じ作業を行ったとしても、作られた製品の品質にはバラツキが生じます。

製品の品質を保つためには、このバラツキを管理していくことが重要であり、品質を一定の水準に安定させることを品質管理といいます。

製品のバラツキには、偶然原因によるバラツキと異常原因によるバラツキがあり、両者を区別し、異常原因によるバラツキを取り除くことが必要となります。このとき、使われているのが管理図(※1)です。

管理図は、製造工程に異常が発生していないかどうかをデータのばらつきから見分ける手法であり、製造工程の管理・改善を進める上で有効な手法です。

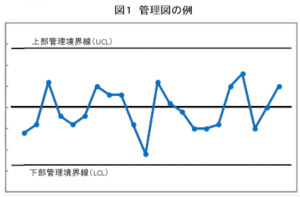

管理図は、図1のように一本の中心線とその上下の管理限界線からなり、データをプロットしたものです。なお、中心線や管理限界線はあらかじめ定められたデータに基づいて計算されます。

管理図では製品の長さ、重さ、固さ、強さ、濃度など様々の性質に関するものを管理することができますが、ここでは、ベアリングの直径を例として取り上げ、管理図の簡単な使い方を紹介したいと思います。

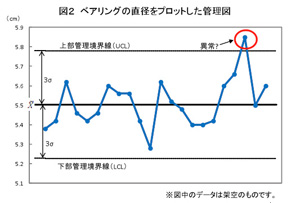

あるベアリングの工場において、製造工程に異常がないかを確認するために製造工程から毎回ベアリングを数個ずつサンプルとして取り出して、ベアリングの直径の平均値を測定し、管理図を作成したとします(図2)。図2では、上部管理限界線(UCL)と下部管理限界線(LCL)は、それぞれ中央の平均値 ![]() から 3σ(標準偏差の3倍)だけ離しています。(平均値

から 3σ(標準偏差の3倍)だけ離しています。(平均値 ![]() と標準偏差σは、平常時に製造されているベアリングの直径のデータから計算したものとなります。)

と標準偏差σは、平常時に製造されているベアリングの直径のデータから計算したものとなります。)

UCLとLCLに挟まれた部分は偶然原因よるバラツキと考えられ、その外側に出た部分は異常原因によるバラツキと考えられます(※2)。

異常原因によるバラツキは、機械の故障、作業員の操作ミス、原材料の異常などの様々な要因が考えられます。異常な振る舞いが見つかった場合は、異常原因を探し、その原因を取り除きます。そして、異常原因を取り除いた後は、再び管理図を用いて製造工程の異常がみられないかを確認することになります。

このように、品質管理では人の経験や勘のみに頼るのではなく、データなどの客観的な事実に基づいた判断や管理が重要になっています。

(※1) 管理図は、工程における異常を発見するためにシュハート(W.A.Shewhart)により1926年に発表されたものです。日本においては戦後、デミング博士(W.E.Deming)が日本の技術者やマネージャー、学者、企業経営者らに対して行った統計的制御プロセスに関する講義を契機に広まりました。なお、管理図は用いるデータのタイプやその用途によって、いくつかの種類があります。

(※2) 管理図にプロットしたデータが上部管理限界線と下部管理限界線の間で推移している場合であっても、例えば、中心線により上側にデータが偏って推移している場合などは、工程において異常が発生していると判断されることがあります。